Estudio de caso comparativo: bombas de pulpa y bombas de aguas residuales en aplicaciones del mundo real

El debate sobre la sustitución de bombas de pulpa por bombas de aguas residuales en las operaciones industriales requiere un análisis empírico de las métricas de rendimiento, los costos de mantenimiento y los patrones de fallas. En este artículo se examinan cuatro estudios de casos representativos de instalaciones de tratamiento de papel y aguas residuales a nivel mundial para evaluar la viabilidad de la intercambiabilidad.

Estudio de caso 1: Planta papelera integrada de América del Norte

Perfil de la instalación

Capacidad:Producción de pulpa kraft de 1.200 toneladas/día

Proceso:Procesamiento de fibra reciclada con pulpa de consistencia del 4,5%

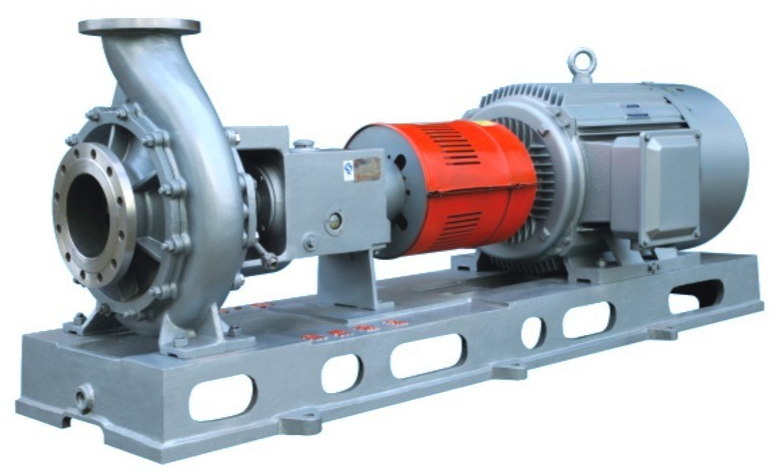

Configuración original:24 bombas de pulpa Goulds Pumps serie 3196 (300 hp cada una)

Estrategia de reemplazo

La administración reemplazó 12 bombas con bombas de aguas residuales Flygt serie 2700 (200 hp) para reducir el CAPEX en $480.000.

Resultados de desempeño

Eficiencia hidráulica

Las bombas de aguas residuales suministraron el 68% del caudal requerido a la velocidad nominal

Los VFD aumentaron la velocidad al 110 % y provocaron daños por cavitación (Figura 1: Reducción del margen NPSH)

Costos de mantenimiento

Los reemplazos de impulsores se triplicaron de 2/año a 6/año

El costo anual de mantenimiento aumentó en $192.000

Impacto del tiempo de inactividad

23 cierres no planificados en 18 meses

Pérdida de producción: $12,6 millones (basado en un tiempo de inactividad de $7000 por minuto)

Análisis de causa raíz

Acumulación de material fibroso en las volutas de las bombas de aguas residuales (Figura 2: Inspección del impulsor después de una falla)

El blanqueo a base de cloro provocó corrosión en la carcasa de hierro fundido (la prueba ASTM G109 confirmó una pérdida de 0,2 mm/año)

Resultado

La instalación volvió a utilizar bombas de pulpa originales después de 18 meses

Pérdida neta total: $2,1 millones

Caso práctico 2: Planta de tratamiento de aguas residuales europea

Perfil de la instalación

Capacidad:250.000 m³/día de aguas residuales municipales

Proceso:Lodos activados con sólidos entre 3 y 5 mm

Experimento de reemplazo

Se probó la sustitución de cuatro bombas de aguas residuales Flygt 2600 por bombas de pulpa Goulds 3196.

Resultados de desempeño

Eficiencia hidráulica

Las bombas de pulpa alcanzaron una eficiencia del 92% frente al 85% de las bombas de aguas residuales a 150 m de altura

Consumo de energía

Consumo eléctrico un 18% menor (0,62 kWh/m³ frente a 0,76 kWh/m³)

Costos de mantenimiento

No es necesario reemplazar el impulsor en 24 meses, en comparación con 3 reemplazos por año para las bombas de aguas residuales

Análisis de causa raíz

Impulsores semiabiertos de bombas de pulpa que manejan trapos sin obstrucciones

Construcción de acero inoxidable resistió la corrosión del sulfuro de hidrógeno.

Resultado

La adopción permanente de bombas de pulpa resultó en un ahorro anual de $280,000

Caso práctico 3: Planta procesadora de alimentos del sudeste asiático

Perfil de la instalación

Proceso:Transferencia de lechada de almidón de tapioca (consistencia del 5 al 8 %)

Configuración original:Bombas de aguas residuales de la serie SP de Grundfos

Problemas de rendimiento

Fallos frecuentes debido a:

La adhesión del almidón provoca un desequilibrio en el impulsor

Desgaste abrasivo por impurezas de arena.

Estrategia de reemplazo

Bombas de cavidad progresiva Netzsch instaladas (alternativa a la bomba de pulpa)

Resultados de desempeño

Rendimiento

Aumento del caudal de 120 m³/h a 180 m³/h

Mantenimiento

Los intervalos de servicio se ampliaron de 6 a 24 semanas

Ahorro de energía

Consumo de energía 22% menor (45 kW frente a 58 kW)

Comparación de costos

Costo inicial | $18,000 | $32,000 |

Mantenimiento anual | $9,200 | $3,800 |

Costo total en 5 años | $64,000 | $49,000 |

Estudio de caso 4: Gestión de relaves mineros en Australia

Perfil de la instalación

Proceso: Transferencia de lodo (30 % de sólidos, densidad de 1,5 SG)

Configuración original:Bombas para lodos de la serie WBH de Warman

Experimento de reemplazo

Bombas de aguas residuales KSB Movitec probadas con revestimiento de caucho

Resultados de desempeño

Resistencia al desgaste

Vida útil de la bomba de lodo: 2.800 horas

Vida útil de la bomba de aguas residuales: 900 horas (Figura 3: Comparación de la tasa de desgaste)

Costos operacionales

$125,000 de gasto anual adicional para reemplazos

Análisis de causa raíz

Los sólidos de alta densidad provocaron una erosión excesiva del impulsor

Falta de diseño de cámara de vórtice en bombas de aguas residuales

Resultado

Reemplazo abandonado después de 6 meses

Matriz de comparación de casos cruzados

Consistencia del fluido | Hasta un 12% de pulpa de fibra | <5% de sólidos en aguas residuales |

Diseño del impulsor | Semiabierto con álabes helicoidales | Cerrado/vortex para sólidos no fibrosos |

Material | Acero inoxidable/revestido de caucho | Hierro fundido/acero inoxidable |

Requisito de NPSH | 3,2-4,5 metros | 1,8-2,5 metros |

Esperanza de vida típica | 8.000-12.000 horas | 3.000-6.000 horas |

Eficiencia energética | 88-92% | 78-85% |

Principales hallazgos y mejores prácticas

Adecuación de la aplicación

Aguas residuales de baja concentración

Sólidos de diámetro <3 mm

Condiciones no corrosivas

Lodos de alta consistencia (>2,5%)

Materiales fibrosos con tamaño de partícula de 5 mm

Entornos químicos agresivos

Las bombas de pulpa sobresalen en:

Las bombas de aguas residuales son adecuadas para:

Estrategias de optimización de costos

Para plantas que producen aproximadamente 500 tpd: invierta en bombas especialmente diseñadas

Operaciones a pequeña escala: considere diseños híbridos (por ejemplo, Vogelsang EcoStar)

Necesidades temporales: Alquiler de bombas de pulpa durante la demanda máxima

Protocolos de mantenimiento

Instalar filtros de malla 150 aguas arriba para bombas de aguas residuales en aplicaciones de pulpa

Implementar la monitorización de vibraciones (ISO 10816) con un umbral de 15 mm/s²

Conclusión

Los estudios de casos demuestran que, si bien las bombas para aguas residuales pueden ofrecer ahorros de costos a corto plazo en escenarios de baja demanda, sus ineficiencias operativas a largo plazo y los riesgos de fallas a menudo superan las inversiones iniciales. Las bombas de pulpa brindan un rendimiento superior en entornos de alta consistencia, corrosivos y fibrosos, en línea con las pautas ISO 19959:2016 para el manejo de lodos industriales. Las organizaciones deben realizar un análisis detallado del costo del ciclo de vida y pruebas de compatibilidad de procesos antes de considerar la sustitución de bombas.