Fallos comunes en bombas de tornillo y sus causas

Introducción

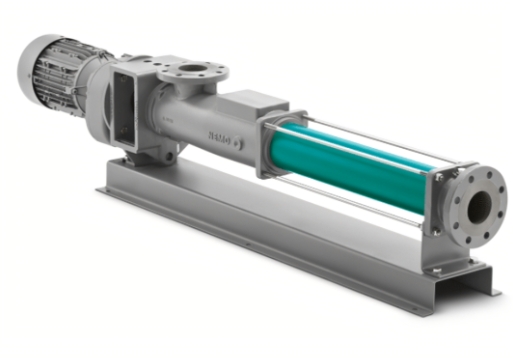

A pesar de su fiabilidad, las bombas de tornillo no son inmunes a las averías. Identificar y solucionar las averías más comunes es fundamental para mantener el rendimiento de la bomba y evitar tiempos de inactividad costosos. En esta publicación, se analizarán las averías más comunes en las bombas de tornillo, sus causas y posibles soluciones, con el apoyo de ejemplos y datos del mundo real.

Fallas y causas comunes

Cavitación:La cavitación se produce cuando la presión de succión de la bomba es demasiado baja, lo que hace que se formen burbujas de vapor y se derrumben, lo que provoca daños. Esto suele deberse a una NPSH (altura neta positiva de succión) insuficiente o a filtros de entrada obstruidos.

Desgaste:El rotor y el estator están sujetos a desgaste debido a la naturaleza abrasiva de algunos fluidos. El desgaste excesivo puede provocar una reducción de la eficiencia y, en última instancia, una falla.

Calentamiento excesivo:El sobrecalentamiento puede ser resultado de una fricción excesiva, una alta viscosidad del fluido o una refrigeración inadecuada. Esto puede provocar que el estator se degrade y la bomba falle.

Fuga:Pueden producirse fugas en los sellos o entre el rotor y el estator, lo que reduce la eficiencia y puede provocar contaminación.

Ejemplo del mundo real: Industria de procesamiento de alimentos

En una planta de procesamiento de alimentos, una bomba de tornillo utilizada para transferir chocolate sufría un sobrecalentamiento frecuente. Los análisis revelaron que la alta viscosidad del chocolate causaba una fricción excesiva, lo que provocaba un sobrecalentamiento. La solución consistió en reducir la velocidad de la bomba e instalar un sistema de refrigeración para mantener temperaturas de funcionamiento óptimas.

Análisis de datos

Cavitación:Una bomba que funcionaba a una NPSH de 2 metros experimentó cavitación, lo que redujo su eficiencia en un 15 %. Al aumentar la NPSH a 4 metros, se eliminó la cavitación y se restableció la eficiencia.

Desgaste:Una bomba que manipulaba lodos abrasivos mostró una reducción del 30 % en el caudal después de seis meses de funcionamiento. El reemplazo del rotor y el estator restableció el rendimiento de la bomba.

Calentamiento excesivo:Una bomba que funcionaba a 80 °C sufrió una degradación del estator en un plazo de 3 meses. Al reducir la temperatura de funcionamiento a 60 °C, la vida útil del estator se alargó a 12 meses.

Fuga:Una bomba con sellos con fugas perdió el 5 % de su caudal. Al reemplazar los sellos se eliminaron las fugas y se recuperó el caudal.

Conclusión

Identificar y solucionar los fallos más comunes en las bombas de tornillo es esencial para mantener su rendimiento y fiabilidad. Mediante el análisis de ejemplos y datos del mundo real, podemos desarrollar estrategias eficaces para la prevención y resolución de fallos.