Diseño de impulsores para bombas que manejan fluidos de alta viscosidad en la industria química

Diseño de impulsores para bombas que manejan fluidos de alta viscosidad en la industria química

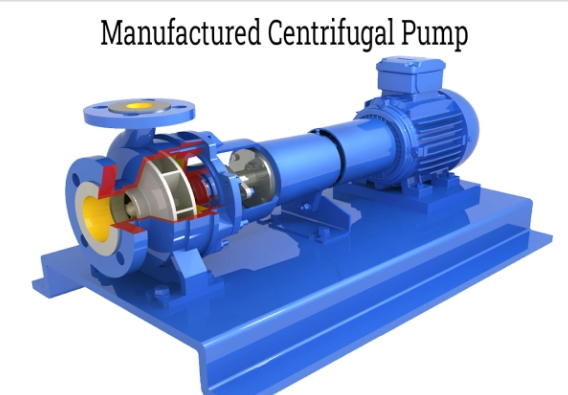

En la industria química, las bombas son fundamentales para el transporte y la transferencia de una amplia gama de fluidos, incluidos aquellos con alta viscosidad. Los fluidos de alta viscosidad, como lodos, aceites, pastas y polímeros, presentan desafíos importantes para los sistemas de bombeo convencionales. Estos fluidos no fluyen tan fácilmente como los líquidos de baja viscosidad, lo que aumenta la demanda de los componentes de la bomba, en particular el impulsor. El impulsor desempeña un papel vital en el rendimiento de una bomba y su diseño debe adaptarse a las características específicas de los fluidos de alta viscosidad para garantizar una eficiencia, confiabilidad y longevidad óptimas.

Este artículo explora los aspectos clave del diseño de impulsores para bombas que manejan fluidos de alta viscosidad en la industria química, los desafíos involucrados y las soluciones disponibles para abordar estos desafíos.

1.Desafíos del bombeo de fluidos de alta viscosidad

Los fluidos de alta viscosidad presentan varios desafíos operativos para las bombas, especialmente en lo que respecta al impulsor, que es responsable de impartir energía al fluido para crear flujo. Algunos de los desafíos clave incluyen:

Mayor resistencia al flujo:Los fluidos de alta viscosidad resisten el flujo, lo que requiere más energía para mover el líquido a través del sistema de bombas y tuberías. Esto exige mayor potencia del motor y puede provocar problemas como cavitación, sobrecalentamiento y desgaste excesivo de los componentes de la bomba.

Aumento del esfuerzo cortante:La tensión de corte ejercida por fluidos espesos sobre los componentes de la bomba, en particular el impulsor, puede provocar desgaste y fatiga. Si no está diseñado correctamente, el impulsor puede sufrir erosión, fallas por fatiga y una menor eficiencia.

Riesgo de cavitación:La cavitación, la formación de burbujas de vapor que implosionan cuando colapsan, puede ocurrir si el impulsor no está diseñado para soportar las altas presiones requeridas para bombear fluidos viscosos. La cavitación puede causar daños significativos al impulsor, reduciendo su vida útil y rendimiento.

Obstrucciones y bloqueos:Los fluidos de alta viscosidad suelen contener sólidos suspendidos, lo que puede provocar obstrucciones en los álabes del impulsor y en la carcasa de la bomba. Esto es especialmente problemático en el caso de bombas con tolerancias finas y holguras estrechas.

2.Consideraciones clave en el diseño de impulsores para fluidos de alta viscosidad

Para abordar estos desafíos, los diseños de impulsores para bombas que manejan fluidos de alta viscosidad deben optimizarse cuidadosamente. Los factores clave a tener en cuenta en el proceso de diseño incluyen:

2.1Forma y geometría del impulsor

La forma y la geometría del impulsor son fundamentales para gestionar el flujo de fluidos de alta viscosidad. Los impulsores diseñados para dichas aplicaciones generalmente presentan modificaciones específicas para optimizar el movimiento del fluido y minimizar la resistencia.

Álabes impulsores más grandes:Para fluidos de alta viscosidad, los impulsores con álabes más grandes y anchos pueden crear un flujo más eficiente. Los álabes más grandes generan más torque, lo que ayuda a superar la resistencia del fluido al flujo. Este diseño es particularmente útil cuando se bombean líquidos espesos como lodos, polímeros y pastas.

Ángulos de cuchilla poco profundos:Los ángulos de cuchillas poco profundos pueden ayudar a reducir las fuerzas de corte dentro del fluido. Los fluidos de alta viscosidad son más sensibles a la tensión de corte y los impulsores con un ángulo más superficial minimizan el riesgo de romper la estructura del fluido, lo cual es esencial cuando se trabaja con materiales sensibles al corte.

Cuchillas curvas:Las paletas curvas o helicoidales pueden proporcionar mejores características de flujo al acelerar gradualmente el fluido en lugar de someterlo a cambios abruptos de dirección. Esto reduce la turbulencia y minimiza la posibilidad de obstrucciones, al tiempo que mejora la eficiencia de la transferencia de fluido.

2.2Selección de materiales para mayor durabilidad

El material del impulsor es otro factor crítico. Los fluidos de alta viscosidad, especialmente aquellos con abrasivos o agresividad química, pueden causar un desgaste significativo en las superficies del impulsor. Seleccionar el material correcto para el impulsor es esencial para garantizar la durabilidad y minimizar la frecuencia de mantenimiento.

Acero inoxidable:Los impulsores de acero inoxidable se utilizan comúnmente en la industria química debido a su resistencia a la corrosión y su capacidad para soportar entornos químicos agresivos. Para aplicaciones de alta viscosidad, el acero inoxidable proporciona un material resistente y duradero que resiste la erosión y el desgaste causados por el espesor del fluido y las partículas sólidas que pueda contener.

Aleaciones endurecidas:Para fluidos extremadamente abrasivos o que contienen partículas sólidas, se suelen utilizar aleaciones endurecidas o aleaciones con revestimientos de carburo. Estos materiales están diseñados para resistir el desgaste y prolongar la vida útil del impulsor, incluso cuando se expone a lodos abrasivos o líquidos arenosos.

Recubrimientos poliméricos:Algunos impulsores están recubiertos con polímeros especializados para reducir el desgaste y aumentar la resistencia a la corrosión. Estos recubrimientos son beneficiosos cuando se manipulan fluidos con sustancias químicas que pueden degradar las superficies metálicas.

2.3Tolerancias y holguras optimizadas

En aplicaciones de alta viscosidad, las tolerancias estrictas y las holguras precisas son esenciales para garantizar que la bomba funcione de manera eficiente y sin obstrucciones. Los fluidos de alta viscosidad son espesos y pueden contener sólidos suspendidos, lo que puede provocar obstrucciones o bloqueos en los espacios estrechos dentro del impulsor y la carcasa de la bomba.

Espacios libres más amplios: Aumentar la distancia entre el impulsor y la carcasa de la bomba permite que los líquidos más espesos pasen con mayor facilidad. Este diseño ayuda a prevenir obstrucciones, reduce el riesgo de bloqueos y minimiza la fricción que puede provocar un desgaste excesivo.

Impulsores de flujo radial y axial:El tipo de flujo generado por el impulsor también afecta su eficiencia en aplicaciones de alta viscosidad.Impulsores de flujo radial, que mueven el fluido hacia afuera desde el centro, se utilizan a menudo para líquidos más espesos, ya que ayudan a elevar y hacer circular el fluido.Impulsores de flujo axialPor otro lado, mueven el líquido a lo largo del eje del eje y son más adecuados para aplicaciones de baja viscosidad, pero se pueden modificar para una mayor viscosidad aumentando los ángulos de las palas o utilizando impulsores de mayor diámetro.

2.4Mejorando la eficiencia del bombeo

El diseño del impulsor también debe tener en cuenta la eficiencia general del sistema de bombeo. Los fluidos de alta viscosidad requieren más energía para bombearse debido a su resistencia al flujo, y optimizar el diseño del impulsor puede reducir el consumo de energía del sistema.

Pérdida de energía reducida:Los impulsores con álabes lisos y redondeados minimizan la fricción y la pérdida de energía al permitir un flujo más uniforme del fluido. Esto es crucial cuando se bombean fluidos de alta viscosidad, ya que la energía requerida puede ser mucho mayor que con fluidos de baja viscosidad.

Equilibrio entre caudal y presión:Los impulsores diseñados para fluidos de alta viscosidad deben proporcionar un equilibrio adecuado entre el caudal y la presión. Si bien los impulsores grandes proporcionan mayores caudales, es posible que no puedan generar la presión necesaria para ciertas aplicaciones. Los ajustes de diseño, como la optimización del tamaño y el paso de las aspas, pueden ayudar a lograr el equilibrio óptimo.

3.Modificaciones del impulsor para aplicaciones específicas de alta viscosidad

Según los requisitos específicos del proceso químico, puede ser necesario modificar los impulsores para que se adapten a tipos particulares de fluidos de alta viscosidad o condiciones operativas especiales. Algunos ejemplos de modificaciones incluyen:

Impulsores autolimpiantes:Para aplicaciones en las que el fluido contiene partículas sólidas, se suelen utilizar impulsores autolimpiantes. Estos impulsores están diseñados para reducir la acumulación de sólidos dentro de la bomba, lo que evita obstrucciones y mejora la eficiencia general del sistema.

Diseños de impulsores multietapa:En algunos casos, se pueden utilizar bombas multietapa con varios impulsores en serie para manipular fluidos de viscosidad extremadamente alta. Cada etapa del impulsor proporciona energía adicional al fluido, lo que facilita el transporte de líquidos espesos a largas distancias o a presiones más altas.

Geometría del impulsor ajustable:En ciertas aplicaciones, los diseños de impulsores pueden ser ajustables, lo que permite modificar la geometría de las aspas en respuesta a cambios en la viscosidad del fluido, la temperatura o los requisitos de caudal. Esta adaptabilidad garantiza que la bomba pueda manejar una amplia gama de fluidos con diferentes viscosidades.

4.Conclusión

El diseño de impulsores para bombas que manejan fluidos de alta viscosidad en la industria química requiere una consideración cuidadosa de varios factores clave, incluidas las propiedades del fluido, la selección del material, las características del flujo y la eficiencia de la bomba. Al optimizar el diseño de impulsores para aplicaciones de alta viscosidad, los ingenieros pueden garantizar que las bombas brinden un servicio confiable y eficiente, reduzcan el desgaste de los componentes y extiendan la vida útil del sistema de bombeo.

La incorporación de álabes más grandes y anchos, materiales especializados y tolerancias precisas puede ayudar a superar los desafíos que plantean los fluidos de alta viscosidad, lo que garantiza un funcionamiento sin problemas incluso en condiciones exigentes. Además, ajustar el diseño del impulsor para que se adapte a las características específicas del fluido que se bombea puede generar ahorros de energía significativos, menores costos de mantenimiento y un mejor rendimiento general del sistema. A medida que la industria química continúa evolucionando, los avances en el diseño de impulsores seguirán siendo esenciales para manejar de manera eficaz los fluidos de alta viscosidad.