Dentro de la fábrica de Takada Pump Industry

Dentro de la fábrica de Takada Pump Industry

Fabricación de precisión: desde la materia prima hasta la carcasa de la bomba

El proceso de fabricación en Takada Pump Industry comienza con la llegada de materias primas de alta calidad, principalmente fundición de hierro dúctil y acero inoxidable, que se someten a rigurosos controles de calidad. La producción de componentes clave, como carcasas de bombas e impulsores, se centra en centros de mecanizado de control numérico computarizado (CNC). Estas máquinas de última generación convierten los diseños digitales en piezas físicas con precisión micrométrica, garantizando que cada carcasa de voluta y álabes del impulsor se ajusten exactamente a las especificaciones de diseño hidráulico. Esta etapa es crucial para lograr una alta eficiencia de la bomba, ya que las holguras internas y el acabado superficial de estos componentes influyen directamente en el rendimiento y la longevidad. El taller se organiza según los principios de la fabricación eficiente, con un flujo de trabajo claro que abarca desde el mecanizado en bruto hasta las operaciones de acabado. Cada pieza mecanizada se limpia meticulosamente y se inspecciona para garantizar su precisión dimensional antes de pasar a la línea de montaje. Este enfoque disciplinado de la fabricación de precisión sienta las bases para la construcción de bombas fiables y de alto rendimiento, garantizando que cada unidad cumpla con las estrictas tolerancias requeridas para un funcionamiento óptimo en campo.

La línea de montaje: donde los componentes de calidad se convierten en una bomba confiable

El corazón de la fábrica es la línea de montaje, meticulosamente organizada, donde los componentes de precisión se transforman en unidades de bombeo completas. El proceso comienza con la preparación de la placa base y la carcasa de la bomba. Técnicos cualificados, siguiendo instrucciones de trabajo detalladas, instalan cuidadosamente el sello mecánico, un componente crítico donde la precisión es primordial para evitar fugas. A continuación, se monta el impulsor equilibrado en el eje de la bomba, mecanizado con precisión, y todo el conjunto del rotor se equilibra dinámicamente para minimizar la vibración y garantizar un funcionamiento suave y silencioso. El montaje de la carcasa de los cojinetes es un paso crucial, en el que se utilizan lubricantes de alta calidad y fijaciones con torque preciso para garantizar una larga vida útil. En el caso de bombas críticas, esta etapa puede incluir una prueba parcial para verificar la integridad del sello. Durante todo el proceso, se prioriza la limpieza y el orden para evitar la contaminación de los componentes internos. Cada estación está equipada con las herramientas necesarias y equipos calibrados, y los técnicos realizan comprobaciones en múltiples puntos, documentando datos clave como los valores de torque y las holguras. Este proceso de montaje estructurado garantiza que cada bomba que sale de la línea se construya con el mismo alto estándar de calidad y fiabilidad.

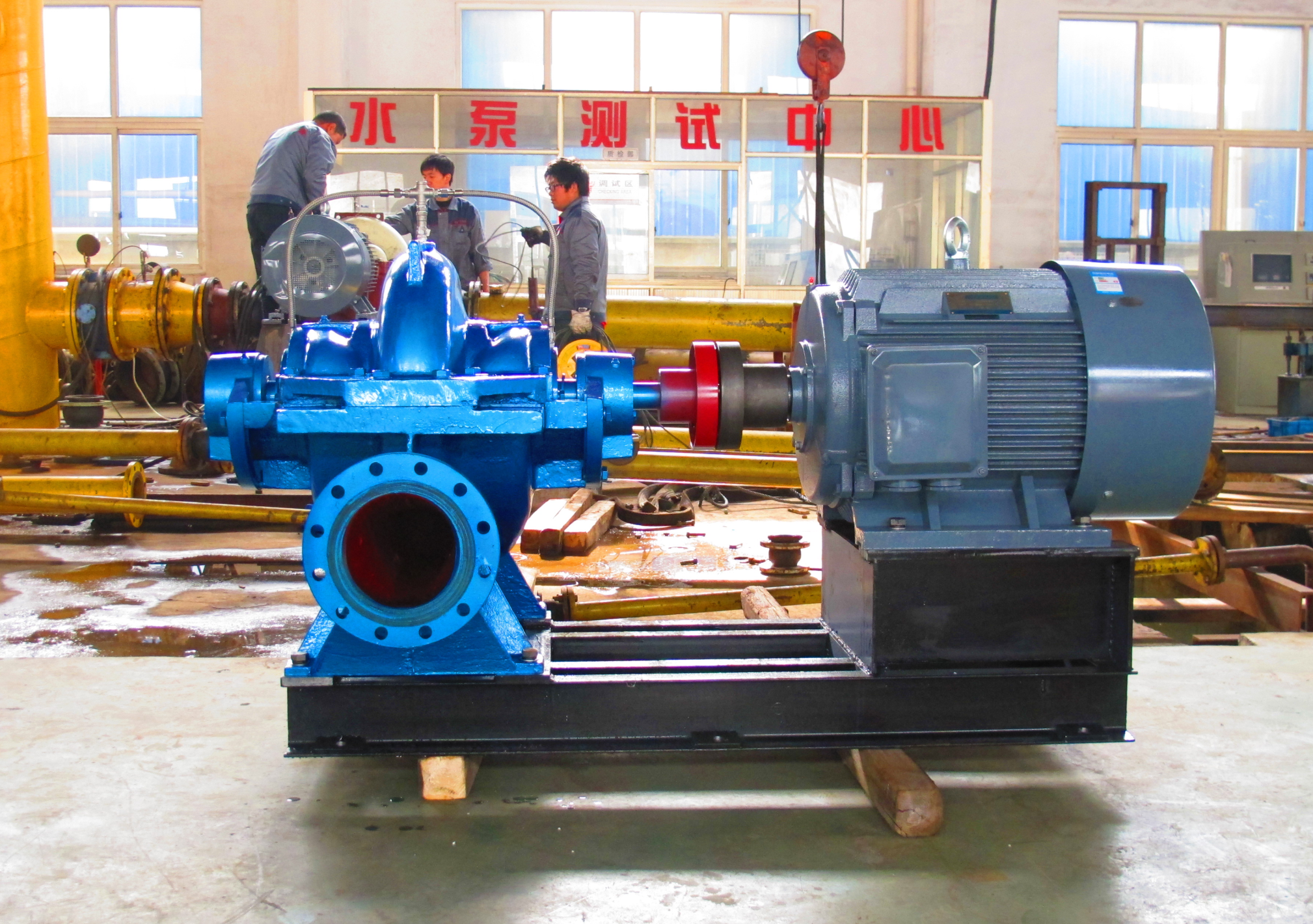

Pruebas rigurosas y garantía de calidad: la puerta de entrada final

Antes de que cualquier bomba pueda ser aprobada para su envío, debe superar una serie de rigurosas pruebas en el centro de control de calidad dedicado, que actúa como punto de partida. La más crítica de estas es la prueba de rendimiento hidrostático. Cada bomba se conecta a un banco de pruebas de circuito cerrado donde se mide su rendimiento según normas internacionales como la ISO 9906. Parámetros clave como el caudal, la altura (presión), la potencia de entrada y la eficiencia se registran con precisión y se representan gráficamente en una curva de rendimiento. La bomba debe funcionar sin problemas en su punto de máxima eficiencia (PME) y en todo su rango de operación, sin ruidos ni vibraciones anormales. Además, cada bomba se somete a una prueba de presión hidrostática, en la que la carcasa se somete a una presión significativamente superior a su presión máxima de trabajo para verificar que no haya fugas ni debilidades estructurales. Para bombas especializadas, como las bombas contra incendios, los criterios de prueba son aún más estrictos, y a menudo requieren la verificación del rendimiento en condiciones de caudal nominal del 150 %, según la norma NFPA 20. Solo después de superar todas estas pruebas, la bomba recibe su certificación final y está lista para su embalaje y entrega, lo que garantiza que los clientes reciban un producto probado y fiable.

Un recorrido por la fábrica de Takada Pump Industry revela un mundo donde convergen tecnología avanzada, artesanía experta y un compromiso inquebrantable con la calidad. Desde la precisión del mecanizado CNC hasta el riguroso proceso de ensamblaje y las rigurosas pruebas finales, cada paso se controla y documenta meticulosamente. Este control integral del proceso de fabricación permite a Takada ofrecer constantemente bombas que no son solo productos, sino socios confiables en la gestión del agua para clientes de todo el mundo, garantizando rendimiento, durabilidad y tranquilidad.