Bombas químicas de acero inoxidable: explicación de la resistencia a la corrosión

Bombas químicas de acero inoxidable: explicación de la resistencia a la corrosión

La ciencia del acero inoxidable: el cromo y la capa pasiva

La excepcional resistencia a la corrosión de las bombas químicas de acero inoxidable se basa en un principio metalúrgico fundamental: la formación de una capa pasiva. Las aleaciones de acero inoxidable contienen un mínimo de 10,5 % de cromo en masa. Al exponerse al oxígeno, ya sea en el aire o en el agua, este cromo reacciona para formar una película delgada, inerte y ultraadherente de óxido de cromo (Cr₂O₃) sobre la superficie del metal. Esta capa pasiva es autoreparadora; si la superficie se raya o daña, el cromo del acero subyacente reacciona inmediatamente con el oxígeno ambiental para volver a formar la capa protectora, impidiendo la formación de óxido. La eficacia de esta barrera es lo que diferencia al acero inoxidable del acero al carbono común, que carece de suficiente cromo y, por lo tanto, se corroe fácilmente. La calidad y la estabilidad de esta capa pasiva se ven mejoradas por otros elementos de aleación. Por ejemplo, se añade molibdeno (Mo) a grados como el acero inoxidable 316 para mejorar significativamente la resistencia a la corrosión por picaduras y grietas, especialmente en entornos ricos en cloruros, comunes en el procesamiento químico. Comprender este mecanismo de autorreparación es crucial para seleccionar una bomba que mantenga su integridad frente a medios agresivos.

Selección del grado correcto: aceros inoxidables 304, 316 y dúplex

No todos los aceros inoxidables son iguales, y seleccionar el grado adecuado es fundamental para garantizar la longevidad de la bomba en aplicaciones químicas específicas. Los grados más comunes para bombas químicas son el 304 (AISI 304) y el 316 (AISI 316).Acero inoxidable 304Ofrece una excelente resistencia a la corrosión general contra una amplia gama de productos químicos orgánicos, ácidos como el ácido nítrico y productos alimenticios. Es una opción rentable para entornos menos agresivos. Sin embargo,Acero inoxidable 316Es superior para aplicaciones químicas gracias a la adición de un 2-3 % de molibdeno. Esta adición aumenta drásticamente la resistencia a cloruros, ácido sulfúrico y bromuros, lo que lo convierte en el estándar para el manejo de agua de mar, soluciones salinas y numerosos productos químicos de procesos industriales. Para aplicaciones altamente corrosivas y exigentes, como las que implican altas concentraciones de cloruro, temperaturas extremas o condiciones ácidas,Aceros inoxidables dúplexA menudo se especifican aceros dúplex (p. ej., 2205). Los aceros dúplex tienen una microestructura mixta que proporciona aproximadamente el doble de límite elástico que los aceros 304 o 316 y una resistencia superior al agrietamiento por corrosión bajo tensión. La elección del grado es una compensación directa entre el costo inicial y el costo total de propiedad, considerando el mantenimiento, el tiempo de inactividad y la vida útil.

Desafíos de corrosión específicos de la aplicación y diseño de bombas

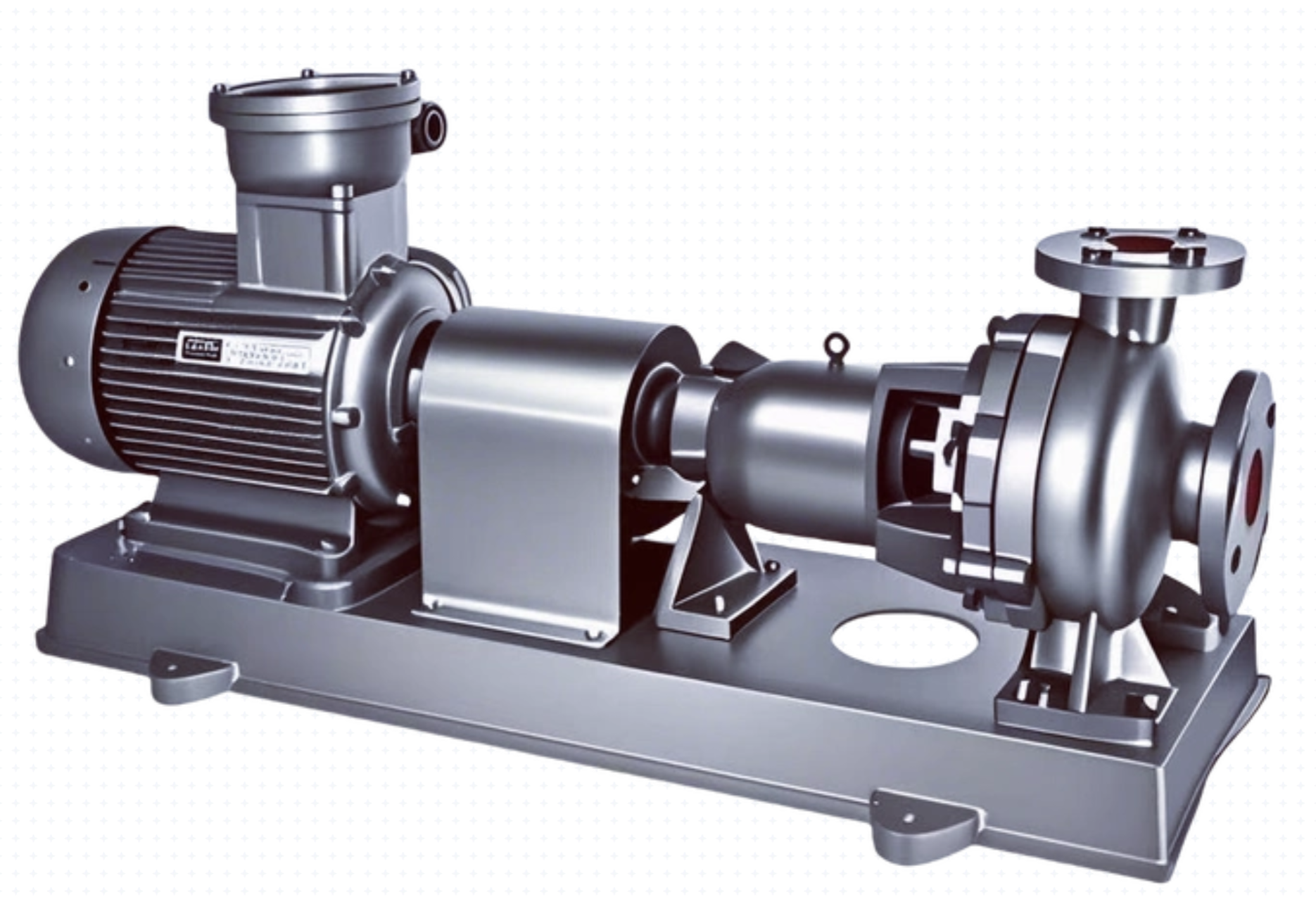

Más allá del grado del material base, el diseño completo de la bomba química debe estar diseñado para combatir tipos específicos de corrosión que se encuentran en la práctica.Ataque uniformeEs una corrosión superficial general, protegida por la capa pasiva. Otras formas más insidiosas incluyenCorrosión por picaduras, ataques localizados que pueden perforar el metal yCorrosión por grietasEsto ocurre en zonas de estancamiento, como juntas o roscas de pernos. Los fabricantes de bombas abordan este problema garantizando acabados superficiales pulidos para minimizar los puntos de adhesión y diseñando sin zonas de estancamiento.Corrosión galvánicaPuede ocurrir cuando metales diferentes entran en contacto en un electrolito (p. ej., fluido de bombeo). Esto se mitiga mediante el uso de materiales compatibles o componentes aislantes.Agrietamiento por corrosión bajo tensión (SCC)Existe un riesgo en el que coexisten la tensión de tracción y un entorno corrosivo (especialmente cloruros). Esto se gestiona mediante la selección adecuada de materiales (p. ej., acero dúplex), un tratamiento térmico para aliviar las tensiones internas de la fundición y un diseño mecánico robusto. Finalmente, la resistencia a la corrosión debe extenderse a todas las piezas en contacto con el fluido (impulsor, eje, cámara de sellado y carcasa), garantizando así un sistema con una resistencia uniforme. El sello mecánico, un componente crítico, también debe seleccionarse con materiales (como carburo de silicio o cerámica) que complementen la resistencia a la corrosión de la propia bomba.

En conclusión, la resistencia a la corrosión de las bombas químicas de acero inoxidable no es una propiedad única, sino un sistema diseñado desde el nivel molecular. Se basa en la capa de óxido de cromo autorreparable, se mejora mediante aleaciones estratégicas como el molibdeno en el acero 316 y se logra mediante una meticulosa selección de grados y un diseño de bomba adaptado para superar los desafíos corrosivos específicos. Al comprender la ciencia detrás del material y las exigencias de la aplicación, los ingenieros pueden especificar bombas que ofrecen la máxima vida útil, confiabilidad y seguridad en entornos de procesamiento químico hostiles, protegiendo así tanto el equipo como la integridad del proceso.